Svetskommissionen är en teknisk branschorganisation för fogande industri. Vi jobbar med standardisering, forskning och utbildning. Svetskommissionens viktigaste uppgift är att verka för våra medlemmars intressen.

- Start

- › Kunskapsbanken

- › Teknisk info

- › Svetsning

- › Svetsmetoder

- › MIG/MAG gasmetallbågsvetsning

MAG/MIG, rörelektrod och gasmetallbågsvetsning

MAG-svetsning

MAG-svetsning är en gasmetallbågsvetsning med aktiv skyddsgas.

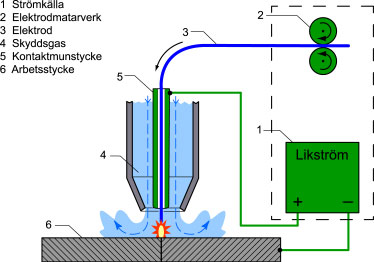

Karakteristiskt för denna metod är att likström används och att tillsatsmaterialet som är i trådform, fungerar som elektrod och matas fram automatiskt. Ljusbågen omges av en skyddsgas. Strömkällans negativa pol är ansluten till arbetsstycket. Det går att använda växelström med fyrkantsvåg för svetsning i tunnplåt, men detta är relativt ovanligt.

Tillsatsmaterialet består av trådelektroder med diameter 0.6-0,8-1,0-1,2-1,6- mm, på spolar om ca 5-15 kg, eller av rörelektroder i dimensionerna 0,8-1,2-1,4-1,6-2,0-2,4-mm på spolar om ca 15 och 25 kg.

Gasmetallbågsvetsning med trådelektrod tillämpas med kortsluten droppövergång av tillsatsmaterialet och kallas då kortbågsvetsning, eller i form av små, fritt svävande droppar och kallas då spraybågsvetsning.

Kortbågsvetsning utförs med låg svetsström och bågspänning och är den bästa metoden för tunnplåtssvetsning, svetsning av tunnväggiga rör och för svetsning av rotsträngen i fogberedda stumfogar.Med kortbågsvetsning kan alla svetslägen svetsas. Svetsning vertikalt nedåt begränsas lämpligen till tunnplåt pga att risken för ofullständig inträngning i form av bindfel som ökar med plåttjockleken och är mer markant i detta svetsläge. Spraybågsvetsning utföres med högre svetsström och bågspänning än vid kortbågsvetsning och är mest användbar vid svetsning av plåttjocklekar grövre än 4 mm. Spraybågsvetsning användes bara i horisontalt och liggande vertikalt läge.

Strömkälla

Vid konventionell MIG/MAG-svetsning används strömkälla av likriktartyp med så kallad rak karaktäristik (konstantspänningstyp). Detta ger en snabb ändring av strömmstyrkan vid utsticksförändring och därmed en självreglering av ljusbågen som hålls vid stabil längd.

Moderna strömkällor för MIG/MAG är av omriktartyp. Dessa switchar strömmen till en högre frekvens innan transformation vilket ger en betydligt mindre transformator med lägre vikt och möjlighet till avancerad strömkontroll och vågformsstyrning.

Svetsmetodens fördelar

Inga avbrott för elektrodbyte (jämfört med manuell bågsvetsning)

Mindre formförändring pga krympning vid jämförelse med MMA, vilket betyder mindre riktning efter svetsning eller i en del fall enklare svetsfixturer.

Mindre fogvolym jämfört med MMA pga exempelvis klenare elektrod

Inget behov av slaggning. En metalloxid bildas på svetssträngen och bör borttagas om noggranna krav på ytbehandling av svetsen krävs.

Ingen risk för vätesprickor i härdningsbenägna stål orsakat av fukt i elektrod.

Metoden kan med fördel användas vid såväl enklare automatisering som vid robotsvetsning.

Användningsområde, materialtyp och plåtdimension

Generellt kan alla olegerade och låglegerade allmänna konstruktionsstål svetsas. Kortbågsvetsning från ca 0,8-3 mm. Spraybågsvetsning från ca 4 mm. MAG-svetsning med rörelektrod användes från ca t=2 mm.

MIG-svetsning

Gasmetallbågsvetsning med inert skyddsgas.

Metoden är likformig med MAG-svetsning. Den vanligaste skyddsgasen är argon, men blandningar av argon och helium används också. Det är vid svetsning av rostfritt stål ofta svårt att undvika ofullständig inträngning vid användning av ren argon. Inblandning av en liten procentsats oxygen överbryggar denna nackdel och stabiliserar ljusbågen. Heliumblandningar med argon ger en varmare svets och används därför ofta vid svetsning av tjockväggiga material typ aluminium och koppar. För svetsning av aluminium i normal tjocklekar används ren argon.

Svetslägen

Vid kortbåge; alla lägen. Vid spraybåge; horisontalläge. Utrustningen är av samma typ som vid MAG-svetsning.

Produktivitet

Material som svetsas med MIG-metoden ska inte svetsas med lika hög strömstyrka som vid svetsning av olegerade eller låglegerade stål. Insvetshastigheten är därför i allmänhet lägre vid MIG- än vid MAG-svetsning.

Användningsområde, materialtyp och plåtdimension

MIG- metoden tillämpas främst vid svetsning av:

- Nickel och nickellegeringar

- Aluminium och aluminiumlegeringar

- Koppar och kopparlegeringar

Svetsning görs från ca t=1 mm och uppåt. Du kan MIG-svetsa i princip i samma fogtyper som manuell bågsvetsning i motsvarande plåttjocklekar. MIG-metoden kan användas vid olika former av mekanisering/ automatisering.

Miljöaspekter

Vid MIG-svetsning bildas ozon inom ett område av 0,5-1 m från ljusbågen. Mängden av ozon kan enligt gasfabrikanterna minskas genom användning av lämplig gasblandning. Arbetsplatsen bör vara skyddad från drag. På Svetsa rätt kan du läsa mer om hur du skyddar dig.

Gasmetallbågsvetsning med rörelektrod

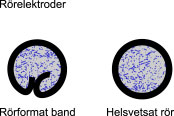

Principen för svetsning med rörelektrod är densamma som för MIG/MAG-svetsning med tråd-elektrod. En rörelektrod består av ett stålhölje fyllt med pulver. Höljet är antingen ett svetsat rör, eller ett ihopvikt stålband.

Pulvret kan vara metalliskt eller icke-metalliskt och har följande funktion:

- Stabilisera ljusbågen

- Tillföra legeringsämnen för att påverka svetsens mekaniska egenskaper

- Skydda smältan under stelning och påverka svetsens form

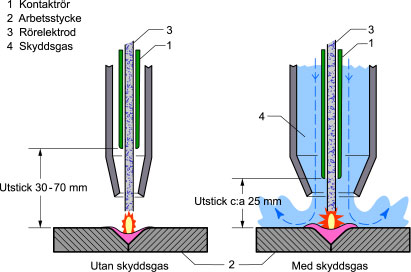

Det finns två typer av rörelektroder - de som används utan skyddsgas (även benämd självskyddande elektrod) och de som används med skyddsgas.

Vid svetsning utan skyddsgas är det pulvret som skyddar den smälta metallen genom att avge gaser i ljusbågen och bilda slagg som täcker smältbladet. Dessa elektroder används oftast vid svetsning utomhus, då ljusbågen är mindre känslig för vindförhållanden. Rörelektrod med skyddsgas används oftare och delas in i två typer:

- Rörelektrod med slaggbildande pulver

Dessa finns i sin tur i två varianter:

Rutila, som ger spraybåge, de bästa svetsningsegenskaperna och lägesegenskaperna.

Basiska, som ger högre mekaniska egenskaper och låga hydrogenhalter i svetsgodset - Metallpulverfylld rörelektrod

Denna typ innehåller ett pulver som huvudsakligen består av järn och legeringsämnen. Den ger högre produktivitet i horisontalläge och ingen slagg.

För lägessvetsning passar fluxfyllda rörelektroder bäst eftersom slaggen ger en bättre kontroll av smältan. Jämfört med homogen elektrod anses även rörelektroder ge mindre risk för bindfel.

Dimension

Rörelektrod tillverkas från 0,8 mm och uppåt i diameter, de vanligaste dimensionerna är 1,2, 1,4 och 1,6 mm.

Utrustning

Vid rörelektrodsvetsning används i stort sett samma typ av utrustning som vid MIG/MAG-svetsning. Du behöver dock en högre dimension på svetspistol, trådmatare och strömkälla på grund av högre ström och grövre tråd. Vanligen svetsar man med likström, och med elektroden ansluten till pluspol.

Användningsområde

Rörelektrod kan användas för svetsning i alla ståltyper, olegerat-, låglegerat-, och rostfritt stål i plåttjocklekar från 2 mm och uppåt.

Miljöaspekter

Använd rökutsugning och ventilation, särskilt som svetsning med rörelektrod avger mer svetsrök än vid MIG/MAG-svetsning. Arbetsmiljö kan du läsa mer om på Svetsa rätt.